2. Раванди таҷрибавӣ

2.1 Мустаҳкам кардани филми илтиёмӣ

Мушоҳида карда шуд, ки бевосита эҷод кардани филми карбон ё пайвастшавӣ бо коғази графитӣВафли SiCбо илтиём пӯшонидашуда ба якчанд мушкилот оварда расонд:

1. Дар шароити чангкашак, филми илтиёмї оид баВафли SiCаз сабаби ихроҷи зиёди ҳаво намуди миқёси монандро ба вуҷуд овард, ки боиси ковокӣ дар рӯи замин гардид. Ин имкон дод, ки қабатҳои илтиёмӣ пас аз карбонизатсия дуруст пайваст шаванд.

2. Ҳангоми пайвастшавӣ, бавафлибояд ба коғази графитӣ дар як вақт гузошта шавад. Агар ҷойгиршавии дубора ба вуқӯъ ояд, фишори нобаробар метавонад якрангии часпакро коҳиш диҳад ва ба сифати пайвастшавӣ таъсири манфӣ расонад.

3. Дар амалиёти вакуумӣ, озодшавии ҳаво аз қабати илтиёмї боиси пӯст ва ташаккули холигии сершумор дар дохили филми илтиёмї, ки боиси норасоиҳои пайвандак. Барои ҳалли ин масъалаҳо, пеш аз хушк кардани илтиёмӣ дарвафлиТавсия дода мешавад, ки сатҳи пайвастшавӣ бо истифода аз табақи гарм пас аз чархзанӣ тавсия дода мешавад.

2.2 Раванди карбонизатсия

Раванди эҷоди филми карбон дарВафли тухмии SiCва пайваст кардани он ба коғази графитӣ карбонизатсияи қабати илтиёмиро дар ҳарорати муайян талаб мекунад, то пайвастшавии зич таъмин карда шавад. Карбонизатсияи нопурраи қабати илтиёмӣ метавонад ба таҷзияи он ҳангоми афзоиш оварда расонад ва ифлосҳоро хориҷ кунад, ки ба сифати афзоиши кристалл таъсир мерасонанд. Аз ин рӯ, таъмини карбонизатсияи пурраи қабати илтиёмӣ барои пайвастани зичии баланд муҳим аст. Ин тадқиқот таъсири ҳароратро ба карбонизатсияи часпак меомӯзад. Ба қабати якхелаи фоторезистӣ татбиқ карда шудвафлирўизаминї карда, дар печи труба дар зери вакуум (<10 Па) мегузоранд. Ҳарорат ба сатҳи муқарраршуда (400 ℃, 500 ℃ ва 600 ℃) баланд карда шуд ва барои ба даст овардани карбонизатсия 3-5 соат нигоҳ дошта шуд.

Таҷрибаҳо нишон доданд:

Дар ҳарорати 400 ℃, пас аз 3 соат, филми илтиёмӣ карбонизатсия нашуд ва сурхи торик пайдо шуд; пас аз 4 соат ягон тағйироти назаррас мушоҳида намешавад.

Дар ҳарорати 500 ℃, пас аз 3 соат, филм сиёҳ шуд, аммо нурро интиқол медиҳад; пас аз 4 соат тағироти назаррас вуҷуд надорад.

Дар 600 ℃, пас аз 3 соат, филм бидуни интиқоли нур сиёҳ шуд, ки карбонизатсияи пурраро нишон медиҳад.

Ҳамин тариқ, ҳарорати мувофиқи пайвастшавӣ бояд ≥600 ℃ бошад.

2.3 Раванди татбиқи илтиёмӣ

Якрангии филми илтиёмӣ нишондиҳандаи муҳим барои арзёбии раванди татбиқи часпак ва таъмини қабати ягонаи пайвастшавӣ мебошад. Ин бахш суръати оптималии чархзанӣ ва вақти пӯшишро барои ғафсии филмҳои гуногуни илтиёмӣ меомӯзад. Якхела

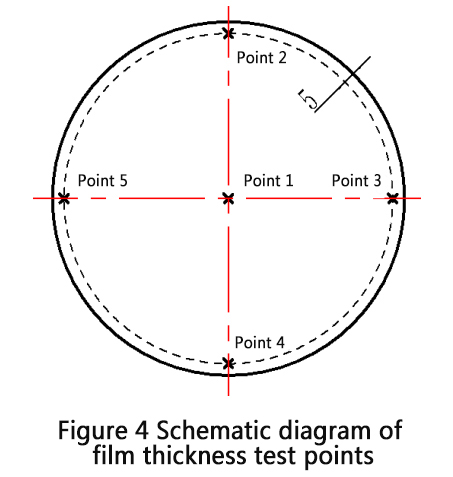

u аз ғафсии плёнка ҳамчун таносуби ғафсии минималии плёнка Lmin ба ғафсии максималии плёнка Lmax дар майдони муфид муайян карда мешавад. Барои чен кардани ғафсии плёнка панҷ нуқта интихоб карда шуд ва якрангӣ ҳисоб карда шуд. Дар расми 4 нуқтаҳои андозагирӣ тасвир шудааст.

Барои пайвастани зичии баланд байни вафли SiC ва ҷузъҳои графит, ғафсии филми илтиёмӣ 1-5 мкм аст. Ғафсии филми 2 мкм интихоб карда шуд, ки ҳам барои тайёр кардани филми карбон ва ҳам ба равандҳои пайвасткунии коғази вафли/графит мувофиқ аст. Параметрҳои оптималии чархзании рӯйпӯш барои илтиёми карбонизатсия 15 с дар 2500 р/дақ ва барои илтиёми пайвасткунанда 15 с дар 2000 р/дақ мебошанд.

2.4 Раванди пайвастшавӣ

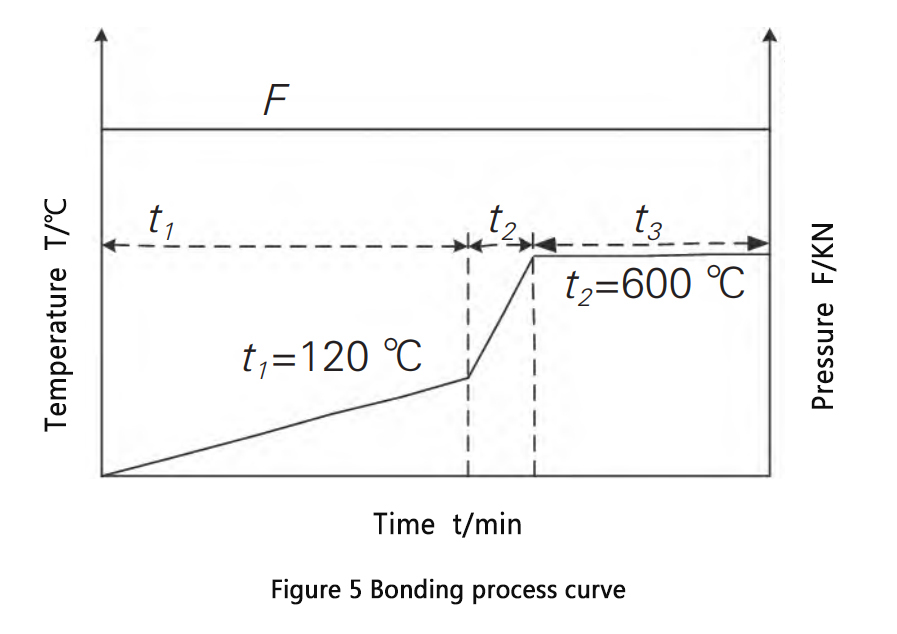

Ҳангоми пайваст кардани вафли SiC ба коғази графитӣ/графитӣ комилан нест кардани ҳаво ва газҳои органикӣ ҳангоми карбонизатсия аз қабати пайвастшавӣ хеле муҳим аст. Бартарафкунии нопурраи газ боиси холигоҳҳо мегардад, ки ба қабати пайвастшавии зич оварда мерасонад. Ҳаво ва газҳои органикиро тавассути насоси механикии нафт эвакуатсия кардан мумкин аст. Дар аввал, кори доимии насоси механикӣ кафолат медиҳад, ки камераи вакуумӣ ба ҳадди худ мерасад ва имкон медиҳад, ки ҳаво аз қабати пайвастшавӣ пурра хориҷ карда шавад. Баландшавии босуръати ҳарорат метавонад ҳангоми карбонизатсияи ҳарорати баланд бартараф кардани саривақтии газро пешгирӣ кунад ва дар қабати пайвастшавӣ холигоҳҳоро ба вуҷуд орад. Хусусиятҳои илтиёмӣ аз хориҷшавии назаррас дар ≤120 ℃ нишон медиҳанд, ки аз ин ҳарорат мӯътадил мешаванд.

Ҳангоми пайвастшавӣ фишори беруна барои баланд бардоштани зичии филми илтиёмӣ истифода мешавад, ки ба хориҷ кардани ҳаво ва газҳои органикӣ мусоидат мекунад, ки дар натиҷа қабати пайвасти зичии баланд мегардад.

Хулоса, хати каҷи раванди пайвастшавӣ, ки дар расми 5 нишон дода шудааст, таҳия карда шуд. Дар зери фишори мушаххас, ҳарорат то ҳарорати хориҷшавӣ (~ 120 ℃) боло бурда мешавад ва то ба итмом расидани газ нигоҳ дошта мешавад. Сипас, ҳарорат то ҳарорати карбонизатсия зиёд карда мешавад, ки барои давомнокии зарурӣ нигоҳ дошта мешавад, пас аз он хунуккунии табиӣ то ҳарорати хонагӣ, озод кардани фишор ва хориҷ кардани вафли пайвастшуда.

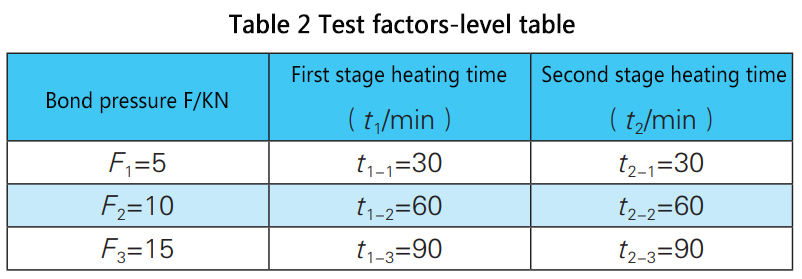

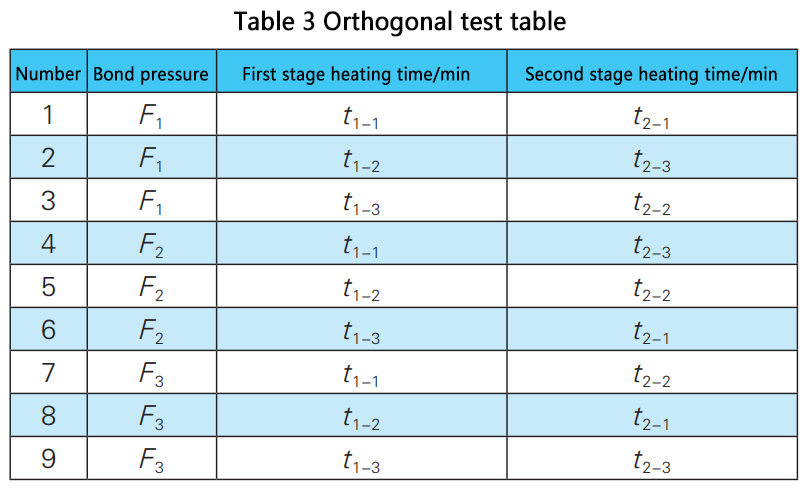

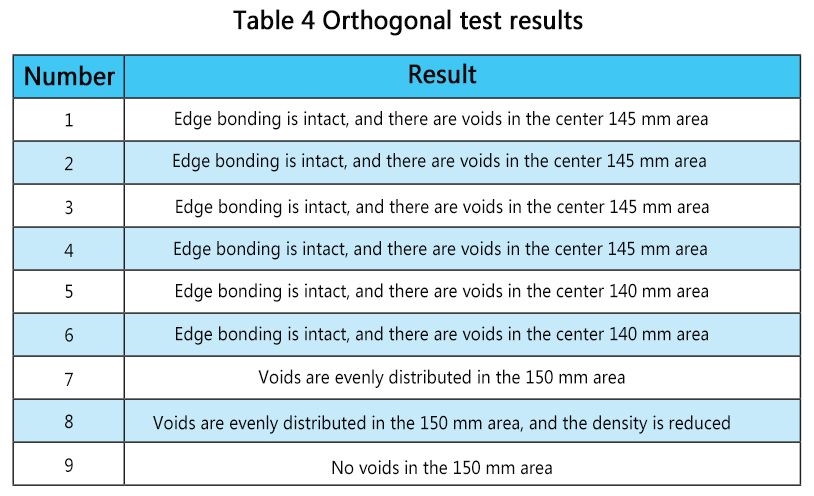

Мувофиқи банди 2.2, филми илтиёмӣ бояд дар 600 ℃ барои зиёда аз 3 соат карбон карда шавад. Аз ин рӯ, дар каҷи раванди пайвастшавӣ, T2 ба 600 ℃ ва t2 то 3 соат муқаррар карда мешавад. Қиматҳои оптималии каҷи раванди пайвастшавӣ, ки тавассути таҷрибаҳои ортогоналӣ бо омӯзиши таъсири фишори пайвастшавӣ, вақти гармкунии марҳилаи якум t1 ва вақти гармкунии марҳилаи дуюм t2 ба натиҷаҳои пайвастшавӣ муайян карда шудаанд, дар ҷадвалҳои 2-4 нишон дода шудаанд.

Натиҷаҳо нишон дода шудаанд:

Дар фишори пайвастшавӣ 5 кН, вақти гармкунӣ ба пайвастшавӣ ҳадди аққал таъсир расонд.

Дар 10 кН, майдони холӣ дар қабати пайвастшавӣ бо гармкунии дарозтари марҳилаи аввал коҳиш ёфт.

Дар 15 кН, дароз кардани гармидиҳии марҳилаи якум холӣҳоро ба таври назаррас коҳиш дод ва дар ниҳоят онҳоро бартараф кард.

Таъсири вақти гармкунии марҳилаи дуюм ба пайвастшавӣ дар озмоишҳои ортогоналӣ маълум набуд. Муқаррар кардани фишори пайвастшавӣ дар 15 кН ва вақти гармкунии марҳилаи якум дар 90 дақиқа, вақти гармкунии марҳилаи дуюми 30, 60 ва 90 дақиқа, ҳама боиси қабатҳои зиччи холӣ шуданд, ки вақти гармкунии марҳилаи дуюмро нишон дод. таъсири кам ба пайвастшавӣ.

Қиматҳои оптималии каҷи раванди пайвастшавӣ инҳоянд: фишори пайвастшавӣ 15 кН, вақти гармкунии марҳилаи якум 90 дақиқа, ҳарорати марҳилаи якум 120 ℃, вақти гармкунии марҳилаи дуюм 30 дақиқа, ҳарорати марҳилаи дуюм 600 ℃ ва вақти нигоҳдории марҳилаи дуюм 3 соат.

Вақти фиристодан: июн-11-2024